酒香濃郁的智能化釀酒車間內,5臺紅色機器人揮舞手臂,有節奏地將酒醅精準鋪入甑鍋里;實時更新的“石花慧釀云”平臺大屏前,有著30年釀酒經驗的劉忠軍緊盯各種數據和紅外成像畫面,監督機器人“輕撒勻鋪”。

4月8日,位于谷城縣石花鎮的湖北省石花釀酒股份有限公司(簡稱“石花酒業”)透露,該公司自主研發的“石花慧釀云”平臺已上線運行,全面啟用自動泡糧蒸糧、立體恒溫發酵、機器人裝甑等系統,正式開啟“數字釀造”。

石花酒業的前身可追溯至1870年創立的“石花街黃公順酒館”,至今已有155年歷史。2020年,石花酒傳統釀造技藝被認定為省級非物質文化遺產。2024年2月,“石花酒”以百年歷史底蘊和出色品質獲評“中華老字號”。

“產能的需要、質量的追求、人工成本的壓力,讓‘智改數轉’成為必答題。”石花酒業董事長曹盧波介紹,2024年11月,公司投資5億元建成國內首個清香型白酒3.0智能化釀造中心,自主研發“石花慧釀云”平臺,全力打造數字釀酒示范工廠。

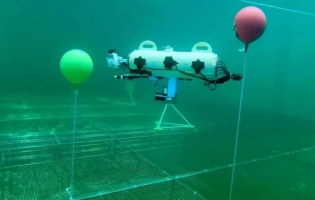

走進石花酒業智能化釀造中心,傳統酒香與數字躍動在此交融:通過“石花慧釀云”數據模型,公司把傳統釀造技藝的15道工序、57個環節、198項工藝轉化為精確數據,在監控大屏上實時更新;車間內智能生產線全速運轉,智能機器人自動完成投料、蒸煮、發酵、蒸餾等一道道工序,僅有18名技術工人來回巡檢。

“過去上甑憑釀酒師傅的經驗,現在全靠數據說話。”石花酒業傳統釀造技藝第六代傳承人劉忠軍介紹,傳統人工上甑講究見氣壓醅,酒醅撒得好不好,全憑手藝高低。如今采用機器人釀酒,依靠的是紅外成像和熱感應等技術。“一旦數據出現異常波動,系統便會自動預警,并給出精準的調整建議,出酒質量的穩定性更高了。”

劉忠軍說,過去培養一個上甑師傅至少需要8年,勞動強度大,操作難度高。這5臺機器人滿負荷運轉時的工作量,相當于45名熟練釀酒工人同時作業,原酒的優級品率也大幅提高。

數字化轉型帶來實實在在的收益:研發中心已斬獲國家發明專利37項,另有24項正在申報中;立體恒溫發酵槽取代近萬個地缸,用地效率提升8倍;釀造基地人均年產原酒從12.5噸躍升至100噸,每年可新增1萬噸原酒產能、2萬噸原酒儲能,節能減排30%以上。

谷城縣委書記、縣長涂世平表示,該縣將積極對接并利用省市政策,疊加本地出臺落實的支持工業經濟高質量發展若干激勵措施,引導企業把更多資金投入到設備更新和技術研發中,全力支持本地企業數字化轉型。