地上來回自動穿梭著橙紅色的AGV小車,拉著貨架上取回的貨物送到裝配流水線,隨著機器人紅色的傳感器不停閃爍,座椅所需要的小零件自動入庫出庫,不遠處,自動擰螺栓機器人正揮舞著機械臂賣力工作……近日,記者走進延鋒(煙臺)座椅系統有限公司的新智能工廠,探訪延鋒座椅以“鼎新”帶動“革故”,搶占“智高點”的密碼。

高新區福山園把做大做強智能制造作為立園之本,全力打造主導產業突出、產業鏈條完善、影響力較強的高端裝備制造產業集聚區。

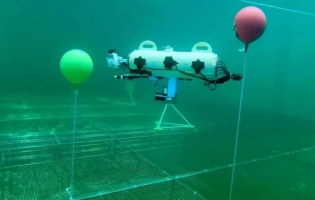

記者走進位于福山區臺北南路123號的延鋒座椅智能化立體倉,猶如邁入影視大片中的太空艙。在這個高達9米的立體倉中,13000多平方米的工廠內燈光如晝,8條生產線馬力全開,每天生產1400臺座椅,整個智能工廠的工人僅有500人,生產線從原料出庫到整椅成品發運區域,實現全過程智能化自動控制。

記者發現,在工廠地面上鋪設成排的白色二維碼小紙貼,這就是運送裝配零件的AGV機器人的行走軌道,它不僅能遇人自動避讓,還能根據訂單需求按行走線路自主作業。“這是AGV停泊港,你看這塊屏幕,31臺機器人運行情況都在一屏顯示。就跟咱家里用的掃地機器人一樣,它會監控每個機器人的電量以及運輸任務。這么大個廠區,如果用人工取、送貨可就麻煩了,31臺這樣的機器人,能省50多個人力。”工藝經理朱新春介紹,這個運貨機器人從材料庫區貨架上取出貨物送到各個生產線上全程不到10分鐘。

如同電影“大黃蜂”的機械手臂的是螺栓自動擰緊系統,流水線每推過來一臺座椅,機器“啪”地如同相機拍攝一下,隨之,機器手臂接收指令,旋轉到精確位置之后,一下子將螺栓擰緊;流水線的盡頭,另外一條“大黃蜂”的機械手臂自動抓取重達20公斤的座椅,輕松地放置在出貨區。

“以前這是我們廠最累的一個崗位,我們每干兩個小時就要輪換一次。”正在工廠巡檢的產線班長彭小康在延鋒座椅工作了16年,他說,現在有了智能機器人,勞動強度降低了,工作效率大大提高。時尚的外形,貼合人體設計的流線造型……在新項目試制區記者看到,一款專門為凱迪拉克配備的高端座椅正在進行下線試驗階段。“這是我們延鋒自主研發的新款座椅,它有加熱、按摩、排濕等功能,最大的智能之處就是能監控行車路線,當你駛出行車路線時,座椅兩側兩腿貼合處會發出震動,提醒駕駛員。”朱新春說。

“作為典型的制造型企業,我們將繼續推進攻堅克難的深化改革,堅定不移推進與改革相呼應的管理創新,最終實現科技創新。”煙臺延鋒座椅總經理樊懿表示。

在汽車零部件領域,延鋒座椅已經率先打破了傳統的管理模式,創新了IOS運營系統,實現SAP、QMS、PMP和OneBPM等諸多高效系統的集成管理。延鋒智能座艙項目是煙臺市第一條高端智能座椅生產線,其智能制造技術已經走在了同行業前沿。在這里,每天一臺臺座椅從生產線下線,發往通用東岳基地進行整車裝配,“走”向全國各地。

“我們的目標就是從微笑曲線中間的位置上升到左右高端的位置上。公司項目團隊正在積極規劃準備座椅骨架出口業務,確保項目在今年年底順利投產。”樊懿介紹,此次出口業務導入將涉及日本、德國、英國、北美、巴西等全球9個國家和地區,項目正式投產后將給工廠每年帶來約2.5億元的銷售額,整個項目周期累計約10億元銷售額。

“隨著海外客戶群體的不斷拓展壯大,我們也將搭載國家‘一帶一路’的發展平臺,積極規劃籌建延鋒座椅全球零部件出口業務中心,未來將煙臺工廠將打造成一個客戶、業務多元化的智能制造工廠。”樊懿說。